Листоправильные станки KOHLER Peak Performer осуществляют точную и надежную правку, устраняя внутренние напряжения в листах и заготовках.

Последующие этапы обработки выполняются более эффективно, поскольку не требуется трудоемкая ручная обработка листов и заготовок.

Особенности установок:

- Электромеханическая конструкция станков без гидравлики

- Электромеханическое регулирование зазора (запатентовано)

- Усовершенствованная система очистки

- Поворотные правильные валы (запатентованы)

- Инновационная система управления

- Планируемое техническое обслуживание

Листоправильные станки KOHLER не имеют в своей конструкции гидравлических систем, благодаря чему не только отличаются высокой энергоэффективностью, но и позволяют экономить ресурсы в процессе промышленной обработки листового металла.

KOHLER открывает новые горизонты и подтверждает свою позицию лидера на рынке благодаря использованию прямых приводов и электромеханического регулирования зазора в листоправильных станках без гидравлических систем.

Листоправильные станки KOHLER Peak Performer рассчитаны на обработку листового металла толщиной от 0,2 до 65 мм.

Производственные предприятия самых разных отраслей промышленности (перечислены ниже), которые борются за качество своей продукции, доверяют листоправильным станкам KOHLER.

- Автомобилестроение

- Строительная и сельскохозяйственная техника

- Общее машиностроение

- Производство стальных заготовок

- Производство корпусов

KOHLER Peak Performer:

Высокоточная и эффективная правка

Листоправильные станки для деталей, обрабатываемых штамповкой и лазерной резкой

Область применения: мастерские лазерной обработки, приборостроение, электронная промышленность, авиация, автомобилестроение, обработка драгоценных металлов, специальное применение

Высокоточная правка деталей малого и среднего размера. Высочайшее качество правки достигается за счет применения правильных валов малого диаметра, оптимального зазора между валами и очень широких опорных роликов.

Универсальный станок для обработки металлического листа толщиной до 16 мм.

Точная и надежная правка всех традиционных материалов благодаря запатентованной системе регулирования зазора.

Электромеханическая конструкция станков с полным отсутствием гидравлических систем.

Правильные валы и опорные ролики очищаются быстро и легко благодаря усовершенствованной системе очистки — фирменной разработке KOHLER.

Станок обладает и другими преимуществами, в частности поворотными правильными валами, механизмом, предотвращающим образование зон защемления, очень широкими опорными роликами и интеллектуальным режимом реверса.

Листоправильные станки для листов и заготовок среднего и большого размера

Область применения: предприятия лазерной обработки, газопламенной резки, тяжелое машиностроение, железнодорожная промышленность, судостроение

Рассчитаны на обработку материала толщиной до 65 мм.

В электромеханической конструкции используются мощные и экономичные прямые приводы.

Высокая производительность сочетается с низкими затратами на эксплуатацию и обслуживание.

Как и в других листоправильных станках KOHLER, здесь не используются гидравлические системы. Запатентованная система регулирования зазора обеспечивает высокоточную правку всех традиционно используемых материалов.

Правильные валы и опорные ролики очищаются быстро и легко благодаря усовершенствованной системе очистки.

В числе других преимуществ можно назвать поворотные правильные валы, механизм предотвращения образования зон защемления, очень широкие опорные ролики и интеллектуальный режим реверса.

Листоправильные станки с системой гибочных роликов для устранения волнистости в центре и по краям

Область применения: перфорированные листы и панели

Эта модель идеально подходит для устранения волнистости в центре и по краям. Это происходит благодаря предварительному изгибу правильных валов с помощью системы клиньев, которые по отдельности или совместно регулируют положение блоков опорных роликов. Благодаря варьированию подъема и опускания обеспечивается контролируемый предварительный изгиб. В этой модели, как и в остальных листоправильных станках KOHLER, полностью отсутствуют гидравлические системы.

Из нашего отчета «Специфика обработки перфорированных листов» вы узнаете, что перфорированные листы принципиально отличаются от обычных. Пробивание отверстий влечет за собой локальные напряжения и неровности в ходе производственного процесса, которые должны быть полностью устранены до перехода на последующие этапы обработки. Это большая проблема для производителей перфорированных листов, которая, однако, может быть решена за счет профессионального мастерства и правильного выбора технологии правки.

Peak Performer 24P.400, 600, 900

Peak Performer 30P.400, 600, 900, 1300

Peak Performer 40P.400, 600, 900, 1250, 1500, 1850

Peak Performer 50P.600, 900, 1300, 1600, 2000

Peak Performer 80P.900, 1300, 1600, 2000, 2500

Peak Performer 120P.900, 1300, 1600, 2000, 2500

Peak Performer 150P.900, 1300, 1600, 2000, 2500

PEAK PERFORMER - СТАНОК ДЛЯ ПРАВКИ ЗАГОТОВОК

Точная правка — залог получения ровных листов и заготовок без внутренних напряжений, обеспечивающий лучшие условия для повышения производительности и качества в последующих операциях обработки металла.

Зачем править?

Независимо от размеров и вида материалов, металлические листы нуждаются в правке после резки в размер.

Это связано с тем, что листы без внутренних напряжений обеспечивают основные условия для достижения лучшего качества в последующих производственных операциях сварки, гибки и сборки.

Точная правка на многовалковых правильных станках позволяет получить плоские листы без внутренних напряжений.

Эффективная сварка

Выровненные заготовки обеспечивают более высокую скорость автоматической и ручной сварки за счёт выдерживания постоянного зазора между свариваемыми кромками.

Отсутствие внутренних напряжений гарантирует сохранение геометрии заготовок при термическом воздействии во время сварки.

Всё это снижает затраты на предварительные операции и повышает точность размеров и повторяемость конечных изделий.

Повторяемость при гибке

Выровненный материал обеспечивает более постоянное упругое восстановление формы гнутой детали.

Напряжения, создаваемые в исходном материале по направлению проката, устраняются путем правки.

Это дает два важных преимущества: во-первых, меньше доработки, во-вторых, процесс гибки становится повторяемым, что позволяет автоматизировать производство.

Более точная сборка

Плоскостность поверхностей и точность размеров являются важными факторами при сборке.

Это связано с тем, что предварительно выпрямленный материал собирается намного быстрее и точнее.

Кроме того, такой продукт отличается более высоким качеством как по внешнему виду, так и в техническом плане.

Станок для правки заготовок Peak Performer с электромеханическим регулированием зазора и с полным отсутствием гидравлики в своей конструкции, в очередной раз подтверждает репутацию компании KOHLER как ведущего производителя и поставщика технологий в области оборудования для правки.

|

|

Кратко о преимуществах

Никакой гидравлики и, как следствие, меньшее время обслуживания;

Высокая точность выравнивания металла;

Возможность независимой настройки нагрузки на всех 4-х осях для правки сложных по контуру деталей;

Электромеханический контроль зазора;

Передовое устройство чистки и быстрой замены правильных и поддерживающих валов;

Широкие опорные ролики для стабильности правильных валов;

Правильные валы с возможностью переворота;

Высокая энергоэффективность;

Низкий уровень шума.

танки укомплектованы стандартной системой очистки и могут быть опционально оснащены усовершенствованной системой очистки.

| Модель Peak Performer | Макс. ширина материала, мм | Толщина обрабатываемого материала*, мм | Усовершенствованная система очистки | Электромеханический контроль зазора | Моторизованная настройка валковой рамы |

| 18P | 400 | 0,2 - 3,5 | □ | ― | □ |

| 18P | 600 | 0,2 - 3,5 | □ | ― | □ |

| 24P | 400 | 0,3 - 4,5 | □ | ― | □ |

| 24P | 600 | 0,3 - 4,5 | □ | ― | □ |

| 24P | 900 | 0,3 - 4,5 | □ | ― | □ |

| 30P | 400 | 0,4 - 6,5 | □ | ― | □ |

| 30P | 600 | 0,4 - 6,5 | □ | ― | □ |

| 30P | 900 | 0,4 - 6,5 | ― | □ | |

| 30P | 1300 | 0,4 - 6,5 | □ | ― | □ |

| 45 | 400 | 0,5 - 9,5 | □ | ― | ■ |

| 45 | 600 | 0,5 - 9,5 | □ | ― | ■ |

| 45 | 900 | 0,5 - 9,5 | □ | ― | ■ |

| 45 | 1300 | 0,5 - 9,5 | □ | ― | ■ |

| 45 | 1600 | 0,5 - 9,5 | □ | ― | ■ |

| 60P | 600 | 0,6 - 17 | □ | ■ | ■ |

| 60P | 900 | 0,6 - 17 | □ | ■ | ■ |

| 60P | 1300 | 0,6 - 17 | □ | ■ | ■ |

| 60P | 1600 | 0,6 - 17 | □ | ■ | ■ |

| 60P | 2000 | 0,6 - 17 | □ | ■ | ■ |

| 85P | 900 | 1,0 - 28 | □ | ■ | ■ |

| 85P | 1300 | 1,0 - 28 | □ | ■ | ■ |

| 85P | 1600 | 1,0 - 28 | □ | ■ | ■ |

| 85P | 2000 | 1,0 - 28 | □ | ■ | ■ |

|

|

|

|

|||

| 100P | 900 | 1,0 - 33 | □ | ■ | ■ |

| 100P | 1300 | 1,0 - 33 | □ | ■ | ■ |

| 100P | 1600 | 1,0 - 33 | □ | ■ | ■ |

| 100P | 2000 | 1,0 - 33 | □ | ■ | ■ |

| 100P | 2500 | 1,0 - 33 | □ | ■ | ■ |

| 130Р | 900-2500 | 1,6-44 | |||

| 150P | 1300 | 2,0 - 54 | □ | ■ | ■ |

| 150P | 1600 | 2,0 - 54 | □ | ■ | ■ |

| 150P | 2000 | 2,0 - 54 | □ | ■ | ■ |

| 150P | 2500 | 2,0 - 54 | □ | ■ | ■ |

| 190P | 1600 | 2,5 - 66 | □ | ■ | ■ |

| 190P | 2000 | 2,5 - 66 | □ | ■ | ■ |

| 190P | 2500 | 2,5 - 66 | □ | ■ | ■ |

| 190P | 3000 | 2,5 - 66 | □ | ■ | ■ |

| 190P | 3500 | 2,5 - 66 | □ | ■ | ■ |

| * - предел текучести материала 250 Н/мм2 (250 МПа / 36,000 PSI). | |||||

Все станки укомплектованы стандартной системой очистки и могут быть опционально оснащены усовершенствованной системой очистки

Конструкция без гидравлики

Меньше затрат, меньше вреда для окружающей среды

Используя листоправильные станки KOHLER, которые выпускаются без гидравлических систем и отличаются повышенной энергоэффективностью, вы вносите огромный вклад в сбережение природных ресурсов при промышленной обработке листового металла.

- Простое техническое обслуживание

- Исключение течей

- Устойчивость к перепадам температуры

- Высокая энергоэффективность

- Забота об окружающей среде

Надежная и эффективная электромеханическая конструкция применяется в станках с 2012 года.

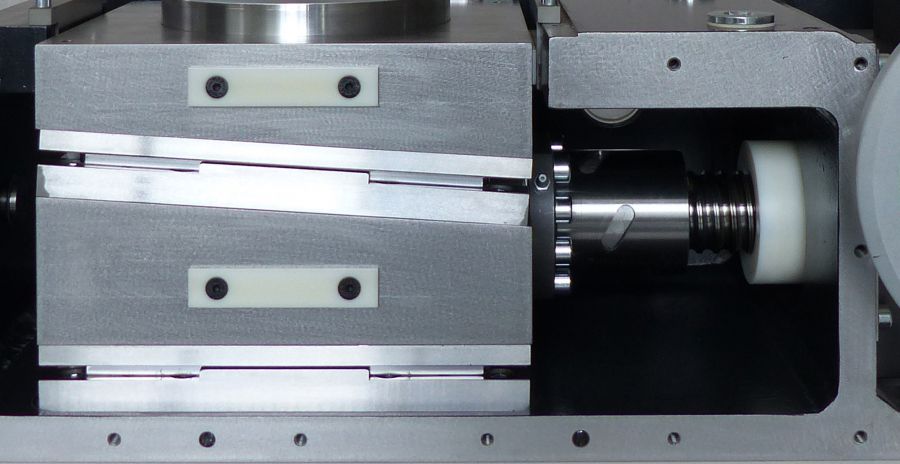

Электромеханическое регулирование зазора

Стабильно высокое качество правки

Электромеханическое регулирование зазора повышает производительность, точность и экономичность правки.

Эта фирменная разработка компании KOHLER заменила традиционные гидравлические системы.

Система напрямую преобразует электрическую энергию в механическое движение, поэтому отличный результат гарантирован даже при правке сложных деталей из материалов высокой твердости с самыми разными профилями.

Станок для правки заготовок Peak Performer с электромеханическим регулированием зазора и с полным отсутствием гидравлики в своей конструкции, в очередной раз подтверждает

репутацию компании KOHLER как ведущего производителя и поставщика технологий в области оборудования для правки.

Экономичность без гидравлики

Peak Performer от KOHLER работает без гидравлических систем, и поэтому сочетает в себе высочайшую точность с максимальной эффективностью и экологичностью.

Меньше энергопотребления, меньше технического обслуживания, отсутствие утечек жидкостей и нечувствительность к колебаниям температуры снижают затраты и

доводят до максимума экономическую эффективность.

Энергосберегающие и бесшумные приводы системы регулирования зазора обеспечивают постоянный зазор благодаря 4-х осевой клиновой системе на роликовых подшипниках.

Высокая жесткость и передача усилия со смещением обеспечивают отсутствие перегрузок, высокую скорость и точность регулировки параметров правки при различных нагрузках.

Ввиду этого станок может править сложные детали с переменным поперечным сечением, изготовленные из высокопрочных материалов.

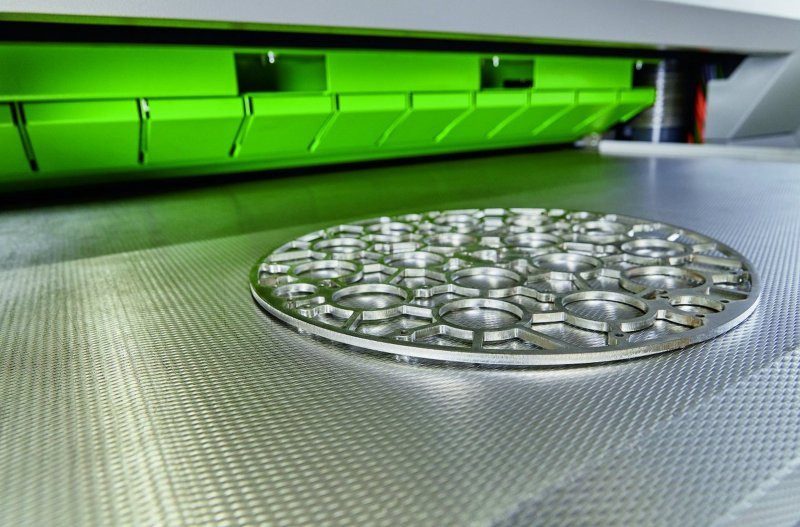

Усовершенствованная система очистки

Быстрая и легкая чистка правильных валов и опорных роликов

Верхнюю и нижнюю кассеты с опорными роликами и правильными валами в станке Peak Performer можно попеременно выдвигать с помощью электродвигателя после раскрытия верхней рамы станка за счёт электродвигателя.

Это дает оператору возможность самостоятельно быстро и легко удалить загрязнения.

|

|

Поворотные правильные валы

Установленные на Peak Performer запатентованные правильные валы с возможностью переворота отличаются надёжностью и длительным сроком службы при правке узких деталей на станках со сравнительно широкой рабочей зоной.

Благодаря специальному расположению опорных валков точечная нагрузка в месте контакта с правильными валами смещается после их переворота, что увеличивает срок службы последних.

Запатентованные компанией KOHLER поворотные правильные валы отличаются устойчивостью и длительным сроком службы при правке узких деталей на станках со сравнительно широкой рабочей зоной.

Поворотные правильные валы изнашиваются намного медленнее и равномернее при правке узких деталей на станках со сравнительно широкой рабочей зоной благодаря постоянной смене места приложения нагрузки. Таким образом, срок службы валов увеличивается почти в полтора раза, а это означает экономию ресурсов и повышение рентабельности оборудования.

Функция реверса обеспечивает возможность загрузки и разгрузки машины с одной стороны. После выполнения операции правки автоматически поднимается верхний блок валков, изменяется направление вращения правильных валов, и обрабатываемая деталь возвращается в зону загрузки.

| Инновационная концепция приводаПовышение энергоэффективности Начиная с серии 80P, листоправильные станки оборудованы прямым приводом правильных валов. Применявшиеся раньше карданные валы, приводимые в движение электродвигателями, были заменены на несколько мотор-редукторов, которые теперь располагаются непосредственно на правильных валах и приводят их в движение. Результатом этого стало повышение энергоэффективности на 75 % по сравнению с обычными листоправильными станками. Листоправильные станки KOHLER Peak Performer потребляют на порядок меньше электроэнергии, чем обычные станки. Повышенная экономичность, меньший вред для окружающей среды в сочетании с улучшенной точностью правки листового металла: электромеханическое регулирование зазора и прямой привод станков Peak Performer намного превосходят традиционные решения, оснащенные гидравлическим регулированием зазора и приводом с карданными валами. |

Прямой привод обладает многочисленными достоинствами: высокая энергоэффективность, пониженный уровень износа правильных валов, низкий уровень шума, большие обрабатываемые толщины, более высокое качество обрабатываемой поверхности, повышенный крутящий момент на правильных валах.

В конструкции правильных станков, начиная с модели Peak Performer 80P, применяется оптимизированная концепция приводов.

Правильные валы приводятся в действие моторредукторами, а не стандартной раздаточной коробкой и карданными валами.

Преимущества:

меньший износ валов и ощутимая высокая энергоэффективность. Концепция прямых приводов, за счет большего крутящего момента и раскрытия рабочей зоны станка, позволяет

обрабатывать более широкий диапазон толщин, особенно при обработке широкого листового проката.

|

|

Выдвижные кассеты с электроприводом Меньше загрязнений благодаря легкой очистке Предлагаем убедиться, насколько проще очищать правильные валы и опорные ролики на выдвижных кассетах с электроприводом, которыми оснащены листоправильные станки KOHLER Peak Performer. |

Широкие опорные ролики обеспечивают надёжную поддержку правильных валов за счет большой длины линии контакта – около 50% от общей длины правильных валов.

Преимущества: высокая надёжность, более высокое прилагаемое усилие, меньший износ валов и высокая повторяемость результатов правки.

Их ширина и фиксация в подшипниках с обеих сторон обеспечивают исключительную концентричность и повышают стабильность правильных валов.

Смазка в подшипниках рассчитана на весь срок службы, что исключает необходимость в их техническом обслуживании.

Совместимость с «Индустрия 4.0»

IP-интерфейс позволяет предварительно заданной группе пользователей в любое время получать доступ к Peak Performer и всей информации о его состоянии в режиме онлайн.

Например, информация о скорости правки, степени загрузки станка или о том, как часто за определенный промежуток времени достигались определенные значения нагрузки.

Интерфейс также позволяет осуществлять подключение к ERP-системам для обмена данными.

Важно отметить, что интерфейс для конкретного приложения настраивается индивидуально совместно с Заказчиком.

Сервисное обслуживание

Гарантийное, сервисное, послегарантийное обслуживание оказывается силами компании KOHLER – собственными сервисными инженерами или сервисными инженерами официальных партнеров (по желанию Заказчика).

Возможно заключение сервисного контракта.

Поставка расходных материалов и ЗИП

Компания KOHLER осуществляет поставку расходных материалов и запасных частей для сервисного обслуживания правильного оборудования ТМ KOHLER напрямую со склада в Германии или со склада в Москве.

Установка

Технический специалист KOHLER производит установку и запуск оборудования.

Заказчик должен обеспечить все условия, которые указаны в условиях установки и эксплуатации, а также на схеме установки от KOHLER.

Затраты на установку, ввод в эксплуатацию и инструктаж обслуживающего персонала включаются в цену при условии, что работа может быть выполнена незамедлительно.

Любые задержки по установке, запуску или инструктажу по вине заказчика, оплачивает сам заказчик.

Запуск

Ввод в эксплуатацию должен включать функциональный тест и считается выполненным успешно, если оборудование обработало испытательные образцы, по определению KOHLER без каких-либо сбоев или дефектов.

Передача считается завершенной, даже если некоторые малозначительные функции, показанные в письменной записке, были исключены или отложены, но только в том случае, если они не влияют на основное функционирование оборудования.

Инструктаж

По завершении ввода в эксплуатацию и передачи эксплуатационный персонал должен быть проинструктирован о работе машины. Инструктаж включен в указанную цену. Протяженность инструктажа – 2 рабочих дня.

Страна происхождения

Оборудование произведено компанией KOHLER Maschinenbau GmbH, Lahr/Schwarzwald (Германия) и изготовлено в Германии.

Условия:

Стоимость оборудования включает: погрузку в г. Лар (Германия), пуско-наладку, обучение операторов.

Условия поставки: силами и за счет Заказчика. Возможна доставка силами и за счет Поставщика (стоимость доставки рассчитывается по запросу).

Срок производства: 6-11 месяцев с момента размещения заказа.

Срок гарантии: 12 месяца, возможно расширение гарантии по запросу.

Примечание

Данные станки правки листового металла и деталей, полученных из него, позволяют выравнивать металл с точностью до 0,2-1,0 мм на метр длины.

При этом в металле снимаются остаточные напряжения до 70% (более 70% - невозможно, т.к. есть ограничения по пластификации обрабатываемого металла, которые могут привести к значительному изменению толщины обрабатываемого листа/детали).

После правки металла по данной технологии, его свойства поперек проката и вдоль проката будут одинаковыми, что позволяет исключить термического коробление металла в процессе лазерной, плазменной или газовой резки, а также после обработки на координатно- пробивных машинах.

Исключается возможность перегиба или недогиба листовых заготовок при обработке на листогибочных прессах.

Повышается качество поверхности металла после дробеструйной обработки, для последующей лазерной резки – микрократеры на поверхности листа, образовавшиеся от соударения с дробью, сглаживаются, что исключает вероятность отражения лазерного луча в процессе прошивки металла.

Электромеханическая система контроля усилия и зазора имеет более высокую точность по сравнению с серво-гидравликой, в виду инертности гидравлики. Не требует частого сервисного обслуживания, по сравнению с гидравлическими машинами.

Электромеханическая клиновая система привода рабочих осей станка позволяет создавать разные усилия на каждой из 4-х осей, обеспечивая высокие результаты правки на деталях с переменной шириной и большим количеством отверстий.

Точность правки на электромеханических станках не зависит от температуры окружающей среды, которая может меняться в цехе в течении суток. При этом исключается риск снижения точности правки из-за человеческого фактора (неопытности оператора).

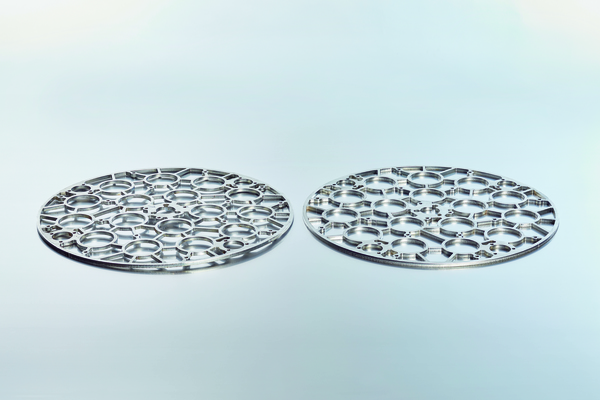

Тандемная листоправильная установка — идеальное решение для круглых деталей

Обычно применяется для правки круглых деталей с высокими требованиями к плоскостности

Тандемная листоправильная установка выпрямляет круглые детали в обоих направлениях за один проход, обеспечивая высокую производительность и отличные результаты правки с точки зрения плоскостности и концентричности.

Установка состоит из двух станков и поворотной станции, расположенной между ними.

Чтобы оформить заказ, получить дополнительную информацию, позвоните по телефонам +7 916 260 84 64 / +7 985 687 30 47 или напишите нам по электронной почте: kohler-gmbh@mail.ru или info@kohler-gmbh.ru.